Буксовый узел

Буксовые узлы обеспечивают передачу нагрузки от кузова вагона на шейки осей и ограничивают продольные и поперечные перемещения колесной пары относительно тележки. Вместе с колесными парами они являются наиболее ответственными элементами ходовых частей вагона.

Буксовый узел неподрессорен и жестко воспринимает динамические нагрузки от рельсового пути, возникающие при движении вагона. Кроме постоянно действующих нагрузок от массы брутто, буксовый узел испытывает значительные удары при прохождении колес по стыкам рельсов, от толчков во время торможения поезда или наезда колес на башмак при роспуске вагонов с горки, от действия центробежной силы при прохождении кривых участков пути и др.

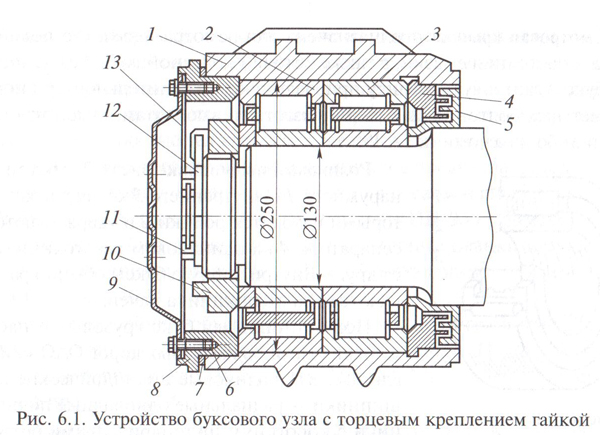

Современная типовая букса (рис. 6.1) с двумя цилиндрическими роликовыми подшипниками для любого типа грузовою вагона может иметь два вида торцевого крепления внутренних колец от продольного сдвига — торцевой корончатой гайкой или тарельчатой шайбой.

Букса с торцевым креплением гайкой состоит из корпуса 1; переднего подшипника 2; заднего подшипника 3; съемного лабиринта лабиринтного кольца 5; болтов 6; уплотнительного кольца 7; крепительной крышки шайбы 9, смотровой крышки 10; корончатой гайки 11; болта М12 12; стопорной планки 13.

Внутренняя полость буксы заполнена консистентной смазкой, обеспечивающей надежную работу подшипников в сложных условиях их нагружения.

Нормативный срок службы буксового узла — 15 лет.

Корпус буксы предназначен для размещения элементов буксового узла и смазки. Конструкция корпуса буксы определяется схемой опирания рамы тележки на буксовый узел и различается также конструктивным оформлением лабиринтной части.

Корпус буксы грузового вагона по бокам имеет приливы и пазы для соединения с боковой рамой тележки. Для равномерного распределения нагрузки между роликами вдоль образующей на потолке буксы сделаны ребра жесткости, а для опоры рамы тележки — ребра. Масса стальной буксы 45 кг.

Корпус букс из алюминиевого сплава АМг6 позволяет снизить массу необрессоренных элементов и улучшить взаимодействие вагонов с верхним строением пути. По своей конструкции имеет большое сходство с корпусом, изготовленным из стали, имеет массу 15,3 кг, что почти в 3 раза легче стального.

Крепительные крышки и корпуса букс из алюминиевого сплава соединяют стандартными болтами и пружинными шайбами.

Лабиринтное кольцо и лабиринтная часть корпуса, образуя четырехкамерное безконтактное уплотнение, препятствуют вытеканию смазки из буксы и попаданию в нее механических примесей. Кроме герметизации корпуса с внутренней стороны, кольцо фиксирует положения корпуса буксы на шейке оси и внутреннего кольца заднего роликового подшипника. Кольца изготавливают из стали Ст.5 и Ос. В.

Крепительная крышка герметизирует корпус буксы с наружной стороны и фиксирует наружные кольца подшипников в буксе. Крышку отливают из стали марок 20ФЛ, 20ГЛ либо из стали II группы, предназначенной для изготовления автосцепок. В зависимости от типа буксового узла крепительные крышки могут иметь четыре или восемь отверстий для их крепления к корпусу.

Смотровая крышка предназначена для осмотра переднего подшипника и состояния смазки, а также обточки колесной пары без демонтажа букс. Смотровую крышку присоединяют к крепительной при помощи четырех болтов M12. Крышку изготавливают штамповкой из стали 10 кп либо из алюминия АЛ9.

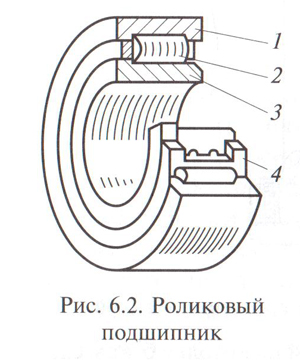

Роликовый подшипник (рис. 6.2) состоит из наружного 1 и внутреннего 3 колец, между которыми находятся ролики 2 и удерживаются в сепараторе 4 на одинаковом расстоянии друг от друга. Внутри корпуса буксы обычно размещаются два подшипника качения.

Подшипники для букс грузовых и пассажирских вагонов железных дорог ОАО «РЖД» единые. Это роликовые цилиндрические подшипники — радиальные однорядные подшипники с короткими цилиндрическими роликами размером 130 х 250 х 80 мм.

Задний подшипник выполнен с однобортовым внутренним кольцом, а передний — с безбортовым внутренним кольцом. Передний подшипник имеет условное обозначение 232726 ГОСТ 18752, а задний —

42726 ГОСТ 18752. По этим обозначениям можно судить о размерах подшипника и его конструктивных разновидностях.

Внутреннее кольцо подшипника устанавливается на шейку оси с натягом, а наружное в корпус буксы — свободно. Вращение шейки оси вместе с внутренним кольцом подшипника вызывает вращение роликов вокруг своих осей и перекатывание по дорожкам качения между наружным и внутренним кольцами. Свободное перемещение роликов обеспечивается наличием радиального и осевого зазоров.

Радиальный зазор измеряется в свободном от нагрузки подшипнике и представляет собой сумму зазоров между дорожками качения колеи и роликом. Осевой зазор измеряется между торцами роликов и бортами колец.

Цилиндрические подшипники, применяемые в вагонах, выполнены разъемными; наружное кольцо, сепаратор, ролики образуют отдельный блок, который свободно снимается и надевается на внутреннее кольцо. Такая конструкция упрощает технологию монтажа и демонтажа буксового узла, поэтому она находит широкое применение в вагоностроении.

Ролики цилиндрического подшипника имеют форму цилиндра, образующая которого представляет прямую линию, параллельную оси вращения подшипника и перпендикулярную радиальной нагрузке. Поэтому радиальная нагрузка распределяется по длине и хорошо воспринимается цилиндрической поверхностью тел качения, а осевая — лишь торцами роликов.

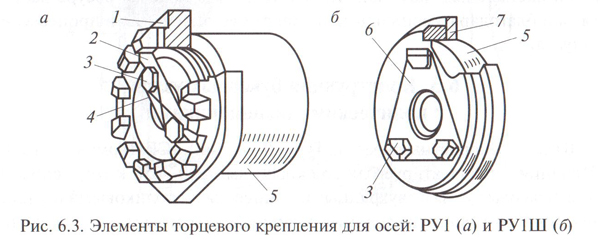

Элементы торцевого крепления подшипников предназначены для закрепления внутренних колец подшипников в осевом направлении.

В буксах колесных пар типа РУ1-950 и РУ1Ш-950 применяют корончатые гайки 1 и торцевые шайбы 7, стопорные планки 2 и болты 3 М12 для крепления планок (рис. 6.3, а). Изготавливают эти детали из стали Ст.5 либо 40Л1 методом точного литья.

Корончатые гайки 1 обычно изготавливают шестигранными с одиннадцатью пазами для постановки стопорной планки. Планку 2 укрепляют в пазу торца оси двумя болтами 3 (рис. 6.3, а), скрепляемыми вязальной проволокой 4.

В буксах колесных пар типа РУ1Ш-950 для торцевого крепления подшипников применяются специальные шайбы 7. Шайбы бывают двух разновидностей: с тремя 3 (рис. 6.3, в) или четырьмя отверстиями для постановки болтов М20. Более современной является конструкция с четырьмя болтами. В обоих вариантах для стопорения болтов от самоотвинчивания используется объединенная стопорная отгибная шайба 6. Материалом для изготовления шайб является сталь Ст.З. Для крепления шайб на торцах шеек осей имеются отверстия с нарезкой, куда ввертывают крепежные болты. В центре шайбы предусмотрено отверстие большого диаметра для обеспечения установки центра станка при обточке поверхности катания колес, производимой без демонтажа буксовых узлов.

Гарантийный срок эксплуатации деталей букс первого типа — 3,5 года, для букс второго типа — 4 года со дня ввода буксы в эксплуатацию.