Устройство автосцепки СА-3: от корпуса до деталей механизма

Автосцепка СА-3 (советская автосцепка, 3-й тип) является стандартным сцепным устройством для железнодорожного подвижного состава на пространстве колеи 1520 мм. Она выполняет две ключевые функции: механическое сцепление вагонов и локомотивов в поезд и передачу тяговых и ударных (сжимающих) усилий вдоль состава.

Конструктивно автосцепка СА-3 состоит из двух основных частей: пустотелого литого корпуса и размещенного внутри него механизма сцепления.

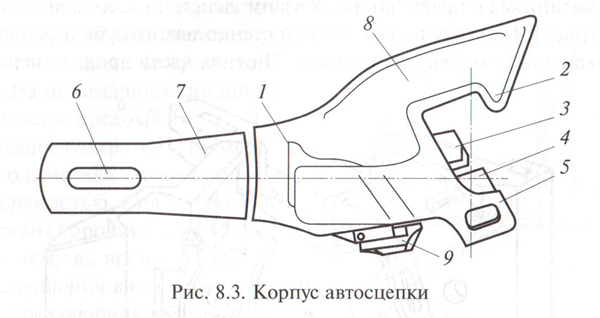

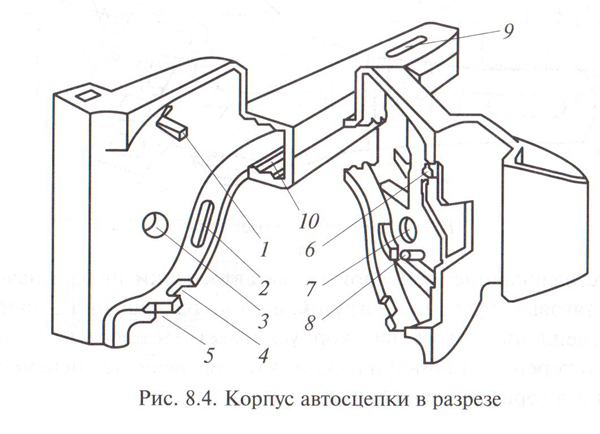

Корпус автосцепки СА-3: строение и назначение

Корпус является базовой несущей частью автосцепки. Он представляет собой фасонную стальную отливку, которую можно разделить на два основных элемента: головную часть (голову) и хвостовик.

Головная часть (карман) имеет сложную геометрию. Ее главные элементы:

-

Зубья: большой (верхний/нижний) и малый. Пространство между ними называется зевом.

-

Тяговые и ударные поверхности: Задние грани зубьев (тяговые) воспринимают нагрузку при растяжении поезда. Торцевые поверхности малого зуба и стенки зева (ударные) работают при сжатии.

-

Выступ в верхней части: Взаимодействует с розеткой упора, ограничивая сжатие поглощающего аппарата при критических нагрузках.

Хвостовик корпуса — это полая балка прямоугольного сечения, предназначенная для соединения с тяговым хомутом поглощающего аппарата. В хвостовике имеется отверстие для клина, который фиксирует автосцепку в хомуте. Цилиндрическая форма торца хвостовика позволяет автосцепке отклоняться в горизонтальной плоскости при прохождении кривых.

Для размещения деталей механизма внутри кармана корпуса предусмотрены специальные литые элементы:

-

Серповидный прилив на внутренней стенке малого зуба ограничивает перемещение замка.

-

Отверстия в дне кармана: для сигнального отростка замка, его направляющего зуба и для удаления мусора.

-

Шип для навешивания замкодержателя и приливы-опоры для подъемника.

-

Отверстия для валика подъемника в стенках малого и большого зубьев.

автосцепки полая, имеет отверстие б для клина тягового хомута.

Детали механизма сцепления СА-3: устройство и взаимодействие

Механизм сцепления обеспечивает автоматическое зацепление автосцепок при сближении и их расцепление оператором. Он состоит из пяти основных деталей.

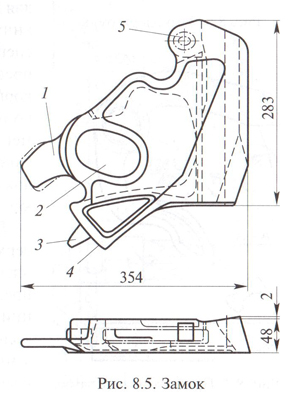

Замок (рис. 8.5)

Основная запирающая деталь. Своей замыкающей частью выходит в зев и фиксирует сцепленные автосцепки, предотвращая самопроизвольное расцепление. Утолщение на внешней кромке замка противодействует его выжиманию трением.

-

Цилиндрический шип: служит осью для навешивания предохранителя. (5)

-

Направляющий зуб: обеспечивает правильное перемещение замка по дну кармана. (3)

-

Сигнальный отросток: выступает из корпуса сбоку. По его положению (утоплен или выступает) можно визуально определить, сцеплена ли автосцепка. Для лучшей видимости отросток окрашивают в красный цвет. (1)

-

Овальное отверстие: через него проходит валик подъемника. (2)

Замкодержатель (рис. 8.6) состоит из противовеса 1; овального отверстия 3;лапы 4; расцепного угла 5.

Деталь, которая совместно с предохранителем удерживает замок в нижнем (рабочем) положении при сцепленном состоянии. При сцеплении лапа замкодержателя отклоняется автосцепкой и его противовес опускается, перекрывая предохранитель. Имеет расцепной угол для взаимодействия с подъемником. Лапа (4) замкодержателя взаимодействует со смежной автосцепкой. В собранном механизме лапа под действием противовеса (1) выходит в зев автосцепки. Хвостик (6) лапы служит как направляющая. На него воздействуют для восстановления сцепленного состояния у ошибочно расцепленных автосцепок. Овальное отверстие (3) в стенке (2)предназначено для навешивания на шип корпуса. Замкодержатель может не только поворачиваться на шипе, но и перемещаться в вертикальной плоскости. Снизу под овальным отверстием расположен расцепной угол (5), взаимодействующий с подъемником замка.

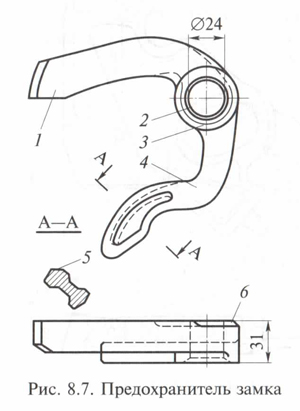

Предохранитель замка (рис. 8.7) состоит из верхнего плеча 1; нижнего фигурного плеча 4; отверстия 2.

Предотвращает уход замка внутрь корпуса, когда автосцепки сцеплены. В сцепленном состоянии верхнее плечо предохранителя упирается в противовес замкодержателя, блокируя движение замка. При расцеплении подъемник воздействует на нижнее плечо, выводя предохранитель из зацепления.

Верхнее плечо (1) предохранителя в сцепленном состоянии перекрывается противовесом замкодержателя, что препятствует уходу замка внутрь кармана корпуса, а нижнее плечо (4), взаимодействуя с подъемником при расцеплении автосцепок, выводит верхнее плечо из зацепления с противовесом замкодержателя. Отверстие (2) служит для навешивания на шип замка. Фаска (5) на нижнем плече предохранителя облегчает проход нижнего плеча в паз замка при расцеплении автосцепок, а фаска (7) в основании верхнего плеча и фаска вокруг втулки (3) предназначены для

того, чтобы предохранитель не задевал за шип для замкодержателя в корпусе и не препятствовал перемещению замка при боковых отклонениях предохранителя.

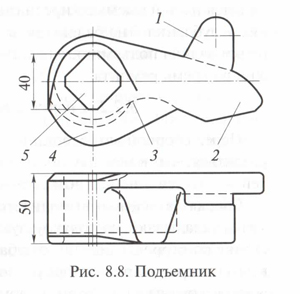

Подъемник замка (рис. 8.8) состоит из широкого пальца 1; узкого пальца 2; квадратичного отверстия 5.

Преобразует вращение валика подъемника в поступательное движение замка. Имеет два пальца:

-

Широкий палец: непосредственно поднимает предохранитель и утапливает замок внутрь корпуса.

-

Узкий палец: взаимодействует с расцепным углом замкодержателя, чтобы зафиксировать механизм в расцепленном состоянии до разведения вагонов. (Широкий палец (1) поднимает предохранитель и уводит замок, а узкий палец (2) взаимодействует с расцепным углом замкодержателя. Отверстие (5) предназначено для квадратной части стержня валика подъемника. Буртик (4) препятствует западанию подъемника в овальное отверстие замка. Углубление (3) предусмотрено для опоры подъемника на прилив в кармане корпуса.)

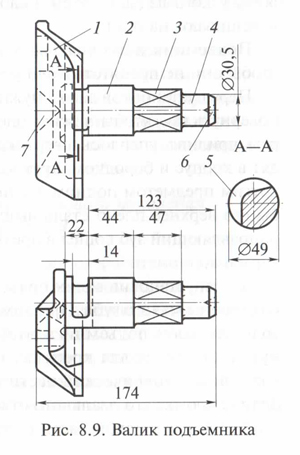

Валик подъемника (рис. 8.9) состоит из балансира 1; стержня, который состоит из толстой 2, тонкой 4 цилиндрических и квадратной 3частей.

Служит для управления механизмом снаружи. Состоит из стержня с тремя частями (толстая цилиндрическая, квадратная и тонкая цилиндрическая) и балансира.

-

Квадратная часть входит в отверстие подъемника, передавая ему вращение.

-

Толстая цилиндрическая часть также выполняет роль ограничителя, удерживая замок от полного выпадения из кармана.

-

К балансиру крепится цепь расцепного привода, а его вес помогает валику вернуться в исходное положение после расцепления.

Как собрать автосцепку СА-3: пошаговая инструкция

Правильная сборка механизма критически важна для надежной работы автосцепки. Процесс выполняется в следующей последовательности:

- Подготовка: Очистите карман корпуса от грязи и посторонних предметов. Убедитесь в целостности всех приливов и опорных поверхностей.

- Установка подъемника: Уложите подъемник на специальную полукруглую опору внутри кармана (со стороны большого зуба) так, чтобы его широкий палец был направлен вверх.

- Установка замкодержателя: Введите замкодержатель в карман и навесьте его овальным отверстием на шип корпуса. Прижмите его к стенке, чтобы он не мешал дальнейшей установке.

- Подготовка и установка замка: Наденьте предохранитель на шип замка. Поверните предохранитель так, чтобы его нижнее плечо прошло в прорезь прилива замка. Введите замок в корпус.

- Фиксация предохранителя: С помощью отвертки или крючка поднимите нижнее плечо предохранителя так, чтобы его верхнее плечо встало выше опорной полочки на корпусе. Одновременно проследите, чтобы направляющий зуб замка попал в свое отверстие на дне кармана.

- Установка валика подъемника: Вставьте валик подъемника со стороны малого зуба, слегка нажав на замок для совмещения отверстий. Продвигайте валик до упора балансира в корпус. При этом выемка на толстой части валика должна совпасть с отверстием для запорного болта.

-

Проверка сборки:

- Нажмите на замок рукой — он должен легко утапливаться внутрь корпуса до уровня ударной стенки и быстро возвращаться обратно.

-

Проверьте ход замкодержателя, нажимая на его лапу.

-

Имитируйте расцепление, повернув валик подъемника против часовой стрелки до упора. При отпускании все детали должны свободно вернуться в исходное положение.

-

Убедитесь в надежности работы предохранителя: вытяните замок вперед до упора, затем попытайтесь утопить его внутрь — он не должен уходить.

После успешной проверки можно устанавливать запорный болт.

Купить автосцепки СА-3:

Автосцепка СА-3 106.01.000-0СБ

Автосцепка СА - 518.01.000-8СБ

Автосцепка СА-3 - 1835.01.000СБ (106.01.000-0СБ)

Автосцепка СА-3 усиленная - 1835.01.000-01СБ (106.01.000-0-05СБ)

Автосцепка СА-3 с напл. замком - 1835.01.000СБ (106.01.000-0СБ)

Автосцепка СА-3 (с верхним и нижним кронштейнами) - 1835.01.000-02СБ