Обслуживание автосцепного устройства

Обслуживание автосцепного устройства происходит на основании Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог ЦВ-ВНИИЖТ-494.

Проверка автосцепного устройства при техническом обслуживании вагонов и локомотивов.

Требования, изложенные в данной главе, относятся к проверке автосцепного устройства во время технического обслуживания вагонов при подготовке поездов на пунктах технического обслуживания, а также вагонов под погрузку, при техническом обслуживании (TO-2: TO-3) локомотивов и вагонов дизель- и электропоездов, техническом обслуживании специального подвижного состава и в других случаях, специально оговоренных ОАО «РЖД».

Запрещается постановка в поезда и следование в них вагонов и других единиц подвижного состава, у которых автосцепное устройство имеет хотя бы одну из следующих неисправностей (в том числе выявляемых в зоне, видимой при осмотре с пролазкой):

а) трещина корпуса автосцепки;

б) трещина тягового хомута, излом клина тягового хомута или валика, неисправное или нетиповое их крепление. Признаками излома клина являются изгиб болта, поддерживающего клин, блестящая намятина заплечиков клина, металлическая пыль на хомуте, увеличенный или уменьшенный выход автосцепки, а также двойной удар при ударе молотком по клину снизу;

в) излом или трещина центрирующей балочки, маятниковых подвесок (или направляющей рейки центрирующего прибора безмаятникового типа), неправильно поставленные маятниковые подвески грузовых вагонов (широкими головками вниз), излом пружин, отсутствие гаек или обрыв болтов пружин центрирующего прибора;

г) износ или другие повреждения корпуса и механизма сцепления, при которых возможен саморасцеп автосцепок.

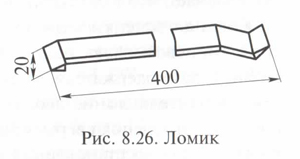

Действие предохранителя от саморасцепа проверяют специальным ломиком (рис.8.26).

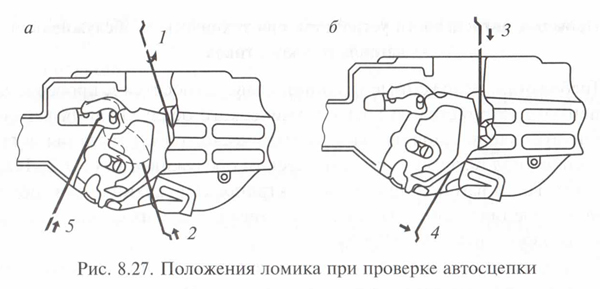

Для проверки ломик заостренным концом вводят сверху в пространство между ударной стенкой зева одной автосцепки и торцевой поверхностью замка другой (смежной) автосцепки (рис.8.27, о положение 1). Поворачивая выступающий конец ломика по направлению стрелки, нажимают заостренным конном на замок.

Если он не ухолит внутрь кармана и при этом слышен четкий металлический стук от удара предохранителя в противовес замкодержателя, значит предохранительное устройство от саморасцепа исправно. Также проверяют и смежную автосцепку.

При проверке автосцепок пассажирских вагонов между секциями локомотивов, а также грузовых вагонов, если находящийся в них груз препятствует введению ломика сверху, ломик вводят снизу через отверстие в нижней стенке кармана и, упираясь в кромку отверстия, нажимают на замок в нижней части (рис. 8.27, б положение 4).

Если при проверке действия предохранителя от саморасцепа обнаружено, что замок раскачивается более чем на 20 мм (определяют это при помощи заостренной части ломика, имеющей ширину 20 мм) или выходит за кромку ударной поверхности малого зуба, то необходимо проверить, лежит ли на полочке верхнее плечо предохранителя. Для этого изогнутый конец ломика заводят за выступ замка (рис.8.27, а положение 2) и нажимают на выступающую часть ломика по направлению стрелки, выталкивая замок из кармана корпуса до отказа. Если замок неподвижен или его свободное качание значительно уменьшилось, то это означает, что предохранитель соскочил с полочки.

Когда автосцепки натянуты и увести замки внутрь кармана корпуса ломиком невозможно, надежность работы механизма определяют по состоянию замкодержателя, предохранителя и полочки. Чтобы проверить замкодержатель, ломик вводят в пространство между ударными поверхностями автосцепок сверху или снизу через отверстие корпуса, предназначенное для восстановления сцепленного состояния у ошибочно расцепленных автосцепок (рис. 8.27, б положение 3), и нажимают на лапу замкодержателя. Если лапа после прекращения нажатия возвратится в первоначальное положение и будет прижиматься к ударной поверхности малого зуба смежной автосцепки, то замкодержатель исправен. В случае, когда противовес замкодержателя отломан, лапа свободно качается, и при нажатии на нее ломиком проверяющий не ощущает заметного сопротивления. Заедание замкодержателя внутри кармана корпуса, обнаруживаемое при нажатии на его лапу ломиком сверху, свидетельствует о возможном изгибе полочки для верхнего плеча предохранителя, препятствующем свободному повороту замкодержателя. Наличие верхнего плеча предохранителя проверяют ломиком, который вводят в карман корпуса через отверстие для сигнального отростка (рис. 8.27, а положение 5). Прижимая ломик к замкодержателю, упирают его изогнутый конец в предохранитель и перемещают по направлению к полочке. Металлический звук от удара предохранителя о полочку при отпускании ломика указывает на то, что верхнее плечо предохранителя не изломано. Если ломик при перемещении не упрется в полочку, значит, она отсутствует;

д) трещина или сквозная протертость корпуса поглощающего аппарата; повреждения, вызывающие потерю поглощающим аппаратом упругих свойств, о чем свидетельствует наличие зазора между упорными угольниками и упорной плитой или корпусом аппарата (при поглощающем аппарате 73 ZW указанный суммарный зазор допускается не более 5 мм);

е) зазор между потолком розетки и хвостовиком корпуса автосцепки менее 25 мм (для центрирующего прибора с жесткой опорой);

ж) выход вкладышей крепления крышки поглощающего аппарата Ш-6-ТО-4 за наружные плоскости боковых стенок корпуса;

з) ход более 70 мм поглощающего аппарата, установленного на вагоны с розеткой старой конструкции, имеющей длину выступающей части 185 мм;

и) расстояние от упора головы до ударной розетки при поглощающем аппарате Ш-1-ТМ (Ш-1-Т) и розетки, имеющей длину выступающей части 185 мм, менее 60 мм и более 90 мм, при укороченных розетках с длиной выступающей части 130 мм и поглощающих аппаратах Ш-2-B, Ш-6-ТО-4, ПМК-ПОА, ПМК-110К-23, 73 ZW - менее 110 мм и более 150 мм, у восьмиосных вагонов и других единиц подвижного состава с аппаратами Ш-2-Т — менее 100 мм и более 140 мм;

к) трещина, излом или нетиповое крепление планки, поддерживающей тяговый хомут, упоров, упорной плиты, кронштейнов разцепного привода, валика подъемника;

л) длинная цепь разцепного привода (определяют при постановке рукоятки рычага на горизонтальную полочку кронштейна; при нормальной длине цепи нижняя часть замка не должна выступать за ударную стенку зева корпуса автосцепки);

м) короткая цепь разцепного привода (об этом свидетельствует невозможность положить рукоятку рычага на горизонтальную полочку кронштейна), обрыв или нетиповое крепление цепи рычага;

н) отсутствие блокировочных устройств расцепных рычагов пассажирских вагонов и вагонов электропоездов внутри состава; не прикрученные проволокой к фиксирующему кронштейну рукоятки расцепных рычагов грузовых вагонов, находящихся под общим грузом;

о) повреждение или отсутствие ограничителей у автосцепок пассажирских вагонов, вагонов электропоездов, а также грузовых вагонов, на которых предусмотрена постановка автосцепок с ограничителями вертикальных перемещений;

п) высота оси автосцепки над уровнем головок рельсов более 1080 мм у локомотивов и порожних грузовых и пассажирских вагонов, менее 980 мм у вагонов с пассажирами, менее 950 мм — у локомотивов и загруженных грузовых вагонов;

р) разность по высоте между продольными осями сцепленных автосцепок более 100 мм (кроме автосцепок локомотива и первого груженого грузового вагона, у которых допускается разность 110 мм); разность между продольными осями автосцепок смежных вагонов в пассажирских поездах, курсирующих со скоростью до 120 км/ч, более 70 мм, а в поездах, курсирующих со скоростью свыше 120 км/ч, а также у вагонов электропоездов и у локомотивов между секциями — более 50 мм; между локомотивом и первым вагоном пассажирского поезда — более 100 мм.

В пунктах формирования и оборота пассажирских составов, а также при ТО-З вагонов дизель- и электропоездов дополнительно контролируют ломиком-калибром износ элементов контура зацепления сцепленных автосцепок при растянутых вагонах.

При этом зазоры проверяют утолщенной крестообразной частью ломика, имеющей контрольные размеры (22 ±0,1) мм и (25 ± 0,1) мм.

Если ломик проходит в соответствующий зазор, то необходимо расцепить и разъединить вагоны, произвести полную проверку автосцепок шаблоном 940р и заменить негодные детали или автосцепку в сборе с механизмом.

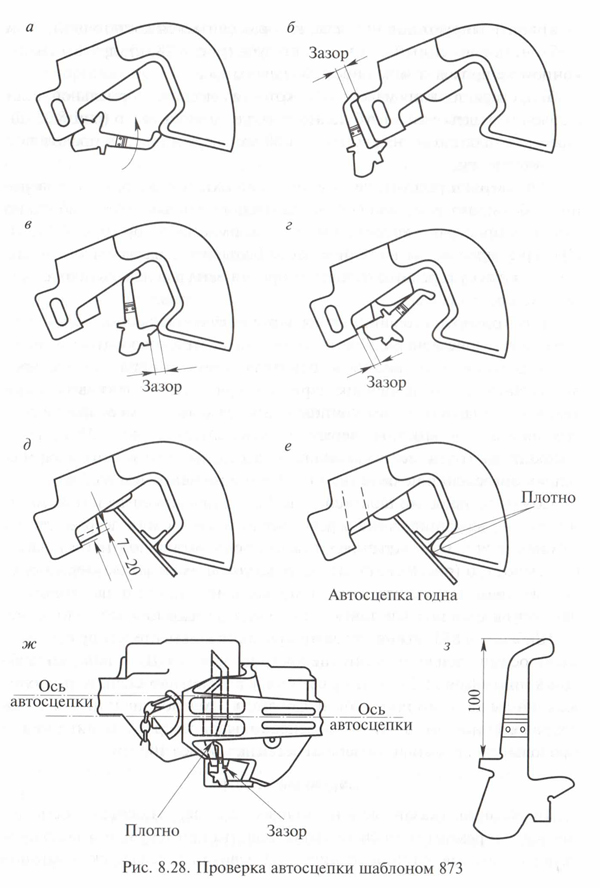

Автосцепки концевых вагонов поездов, групп вагонов, отдельно стоящих вагонов и локомотивов проверяют шаблоном 873 в следующем порядке:

а) контролируют ширину зева, которая считается достаточной, если шаблон, приложенный к углу малого зуба (рис. 8.28, а), другим своим концом не проходит мимо носка большого зуба;

б) проверяют длину малого зуба, которая считается нормальной, если шаблон не надевается на зуб полностью, т.е. имеется зазор (рис. 8.28, б). Проверку производят на расстоянии 80 мм вверх и вниз от продольной оси автосцепки;

в) проверяют расстояние от ударной стенки зева до тяговой поверхности большого зуба, которое считается нормальным, если шаблон не входит в пространство между ними, т.е. имеется зазор (рис. 8.28, в). Проверку производят в средней части большого зуба на высоте 80 мм вверх и вниз от середины (проверка против окна для лапы замкодержателя не производится);

г) контролируют толщину замка, которая считается нормальной, если вырез в шаблоне меньше этой толщины, т.е. имеется зазор (рис. 8.28, г);

д) проверяют действие предохранителя от саморасцепа, для чего шаблон устанавливают перпендикулярно к ударной стенке зева автосцепки так, чтобы шаблон одним концом упирался в лапу замкодержателя, а угольником — в тяговую поверхность большого зуба (рис. 8.28, д). Предохранитель годен, если замок при нажатии на него уходит в карман головы автосцепки не более чем на 20 мм и не менее чем на 7 мм.

Сохраняя такое же положение шаблона, проверяют действие механизма на удержание замка в расцепленном состоянии до разведения вагонов, для чего поворачивают валик подъемника до отказа и затем отпускают его (рис. 8.28, е). Автосцепка годна, если замок удерживается в верхнем положении, а после прекращения нажатия шаблоном на лапу опускается под действием собственного веса в нижнее положение.

Шаблоном 873 можно проверить разницу по высоте между продольными осями сцепленных автосцепок (рис. 8.28, ж). Для проверки шаблон концом (рис. 8.28, з) упирают снизу в замок автосцепки, расположенной выше. Если при этом между выступом шаблона и низом замка расположенной ниже другой автосцепки будет зазор, то разница между продольными осями автосцепок составляет менее 100 мм.

Наружный осмотр

Требования, указанные в настоящем разделе, относятся к осмотру, проверке и ремонту автосцепного устройства при текущем отцепочном ремонте вагонов, единой технической ревизии пассажирских вагонов (ТО-3), промывочном ремонте паровозов, текущем ремонте ТР-1 тепловозов, электровозов и вагонов дизель- и электропоездов.

При наружном осмотре необходимо проверить:

а) действие механизма автосцепки;

б) износ тяговых и ударных поверхностей большого и малого зубьев, ширину зева корпуса, состояние рабочих поверхностей замка;

в) состояние корпуса автосцепки, тягового хомута, клина тягового хомута и других деталей автосцепного устройства (наличие в них трещин и изгибов);

г) состояние расцепного привода и крепление валика подъемника автосцепки;

д) крепление клина тягового хомута;

е) прилегание поглощающего аппарата к упорной плите и задним упорным угольникам (упору);

ж) зазор между хвостовиком автосцепки и потолком ударной розетки;

з) зазор между хвостовиком автосцепки и верхней кромкой окна в концевой балке;

и) высоту продольной оси автосцепки пассажирских вагонов от головок рельсов;

к) положение продольной оси автосцепки относительно горизонтали;

л) состояние валика, болтов, пружин и крепления паровозной розетки.

В случае выявления неисправности действия механизма автосцепки, а также при единой технической ревизии пассажирских вагонов механизм автосцепки разбирают, карманы корпуса осматривают, при необходимости очищают, неисправные детали заменяют исправными и после сборки проверяют действие механизма в установленном порядке.

Не разрешается выпускать подвижной состав в эксплуатацию при наличии хотя бы одной из следующих неисправностей:

а) автосцепка не отвечает требованиям проверки комбинированным шаблоном 940р;

б) детали автосцепного устройства с трещинами;

в) разница между высотами автосцепок по обоим концам вагона более 25 мм, провисание автосцепки подвижного состава более 10 мм; высота оси автосцепки пассажирских вагонов от головок рельсов более

1080 мм и менее 1010 мм у вагонов на тележках КВЗ-5, КВЗ-ЦНИИ и менее 1000 мм на тележках остальных типов;

г) цепь расцепного привода длиной более или менее допустимой; цепь с незаверенными звеньями или надрывами в них;

д) зазор между хвостовиком автосцепки и потолком ударной розетки менее 25 мм; зазор между хвостовиком и верхней кромкой окна в концевой балке менее 20 мм (при жесткой опоре хвостовика);

е) замок автосцепки, отстоящий от наружной вертикальной кромки малого зуба более чем на 8 мм или менее чем на 1 мм; лапа замкодержателя, отстоящая от кромки замка менее чем на 16 мм (у замкодержателей, не имеющих скоса, — менее чем на 5 мм);

ж) валик подъемника заедает при вращении или закреплен нетиповым способом;

з) толщина перемычки хвостовика автосцепки, устанавливаемой вместо неисправной на вагон, выпускаемый из текущего отцепочного ремонта, менее 48 мм;

и) поглощающий аппарат не прилегает плотно через упорную плиту к передним упорам, а также к задним упорам (для аппарата 73 ZWдопускается наличие суммарного зазора между передним упором и упорной плитой или корпусом аппарата и задним упором до 5 мм);

к) упорные угольники, передние и задние упоры с ослабленными заклепками;

л) планка, поддерживающая тяговый хомут, толщиной менее 14 мм, либо укрепленная болтами диаметром менее 22 мм, либо без контргаек и шплинтов на болтах (допускается крепление поддерживающей планки болтами диаметром 20 мм, но в количестве 10 шт.);

м) нетиповое крепление клина (валика) тягового хомута;

н) неправильно поставленные маятниковые подвески центрирующего прибора (широкими головками вниз);

о) ограничительный кронштейн автосцепки с трещиной в любом месте, износом горизонтальной полки или изгибом более 5 мм;

п) отсутствие предохранительного крюка у паровозной автосцепки; валик розетки, закрепленный нетиповым способом; ослабшие болты розетки; болты без шплинтов или со шплинтами, не проходящими через прорези корончатых гаек.

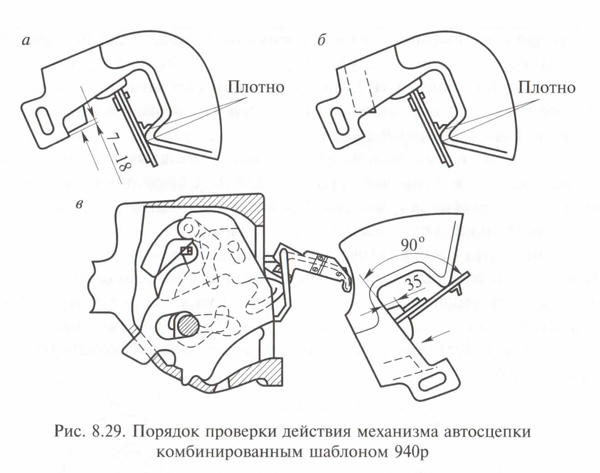

Порядок проверки автосцепки комбинированным шаблоном 940р:

а) проверка исправности действия предохранителя замка. Прикладывают шаблон, как показано на рис. 8.29, а, и одновременно нажимают рукой на замок, пробуя втолкнуть его в карман корпуса автосцепки.

|

Обслуживание автосцепного устройства происходит на основании Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог ЦВ-ВНИИЖТ-494. Проверка автосцепного устройства при техническом обслуживании вагонов и локомотивов. Требования, изложенные в данной главе, относятся к проверке автосцепного устройства во время технического обслуживания вагонов при подготовке поездов на пунктах технического обслуживания, а также вагонов под погрузку, при техническом обслуживании (TO-2: TO-3) локомотивов и вагонов дизель- и электропоездов, техническом обслуживании специального подвижного состава и в других случаях, специально оговоренных ОАО «РЖД». Запрещается постановка в поезда и следование в них вагонов и других единиц подвижного состава, у которых автосцепное устройство имеет хотя бы одну из следующих неисправностей (в том числе выявляемых в зоне, видимой при осмотре с пролазкой): а) трещина корпуса автосцепки; б) трещина тягового хомута, излом клина тягового хомута или валика, неисправное или нетиповое их крепление. Признаками излома клина являются изгиб болта, поддерживающего клин, блестящая намятина заплечиков клина, металлическая пыль на хомуте, увеличенный или уменьшенный выход автосцепки, а также двойной удар при ударе молотком по клину снизу; в) излом или трещина центрирующей балочки, маятниковых подвесок (или направляющей рейки центрирующего прибора безмаятникового типа), неправильно поставленные маятниковые подвески грузовых вагонов (широкими головками вниз), излом пружин, отсутствие гаек или обрыв болтов пружин центрирующего прибора; г) износ или другие повреждения корпуса и механизма сцепления, при которых возможен саморасцеп автосцепок. Действие предохранителя от саморасцепа проверяют специальным ломиком (рис.8.26). Для проверки ломик заостренным концом вводят сверху в пространство между ударной стенкой зева одной автосцепки и торцевой поверхностью замка другой (смежной) автосцепки (рис.8.27, о положение 1). Поворачивая выступающий конец ломика по направлению стрелки, нажимают заостренным конном на замок. Если он не ухолит внутрь кармана и при этом слышен четкий металлический стук от удара предохранителя в противовес замкодержателя, значит предохранительное устройство от саморасцепа исправно. Также проверяют и смежную автосцепку. При проверке автосцепок пассажирских вагонов между секциями локомотивов, а также грузовых вагонов, если находящийся в них груз препятствует введению ломика сверху, ломик вводят снизу через отверстие в нижней стенке кармана и, упираясь в кромку отверстия, нажимают на замок в нижней части (рис. 8.27, б положение 4). Если при проверке действия предохранителя от саморасцепа обнаружено, что замок раскачивается более чем на 20 мм (определяют это при помощи заостренной части ломика, имеющей ширину 20 мм) или выходит за кромку ударной поверхности малого зуба, то необходимо проверить, лежит ли на полочке верхнее плечо предохранителя. Для этого изогнутый конец ломика заводят за выступ замка (рис.8.27, а положение 2) и нажимают на выступающую часть ломика по направлению стрелки, выталкивая замок из кармана корпуса до отказа. Если замок Когда автосцепки натянуты и увести замки внутрь кармана корпуса ломиком невозможно, надежность работы механизма определяют по состоянию замкодержателя, предохранителя и полочки. Чтобы проверить замкодержатель, ломик вводят в пространство между ударными поверхностями автосцепок сверху или снизу через отверстие корпуса, предназначенное для восстановления сцепленного состояния у ошибочно расцепленных автосцепок (рис. 8.27, б положение 3), и нажимают на лапу замкодержателя. Если лапа после прекращения нажатия возвратится в первоначальное положение и будет прижиматься к ударной поверхности малого зуба смежной автосцепки, то замкодержатель исправен. В случае, когда противовес замкодержателя отломан, лапа свободно качается, и при нажатии на нее ломиком проверяющий не ощущает заметного сопротивления. Заедание замкодержателя внутри кармана корпуса, обнаруживаемое при нажатии на его лапу ломиком сверху, свидетельствует о возможном изгибе полочки для верхнего плеча предохранителя, препятствующем свободному повороту замкодержателя. Наличие верхнего плеча предохранителя проверяют ломиком, который вводят в карман корпуса через отверстие для сигнального отростка (рис. 8.27, а положение 5). Прижимая ломик к замкодержателю, упирают его изогнутый конец в предохранитель и перемещают по направлению к полочке. Металлический д) трещина или сквозная протертость корпуса поглощающего аппарата; повреждения, вызывающие потерю поглощающим аппаратом упругих свойств, о чем свидетельствует наличие зазора между упорными угольниками и упорной плитой или корпусом аппарата (при поглощающем аппарате 73 ZW указанный суммарный зазор допускается не более 5 мм); е) зазор между потолком розетки и хвостовиком корпуса автосцепки менее 25 мм (для центрирующего прибора с жесткой опорой); ж) выход вкладышей крепления крышки поглощающего аппарата Ш-6-ТО-4 за наружные плоскости боковых стенок корпуса; з) ход более 70 мм поглощающего аппарата, установленного на вагоны с розеткой старой конструкции, имеющей длину выступающей части 185 мм; и) расстояние от упора головы до ударной розетки при поглощающем аппарате Ш-1-ТМ (Ш-1-Т) и розетки, имеющей длину выступающей части 185 мм, менее 60 мм и более 90 мм, при укороченных розетках с длиной выступающей части 130 мм и поглощающих аппаратах Ш-2-B, Ш-6-ТО-4, ПМК-ПОА, ПМК-110К-23, 73 ZW - менее 110 мм и более 150 мм, у восьмиосных вагонов и других единиц подвижного состава с аппаратами Ш-2-Т — менее 100 мм и более 140 мм; к) трещина, излом или нетиповое крепление планки, поддерживающей тяговый хомут, упоров, упорной плиты, кронштейнов разцепного привода, валика подъемника; л) длинная цепь разцепного привода (определяют при постановке рукоятки рычага на горизонтальную полочку кронштейна; при нормальной длине цепи нижняя часть замка не должна выступать за ударную стенку зева корпуса автосцепки); м) короткая цепь разцепного привода (об этом свидетельствует невозможность положить рукоятку рычага на горизонтальную полочку кронштейна), обрыв или нетиповое крепление цепи рычага; н) отсутствие блокировочных устройств расцепных рычагов пассажирских вагонов и вагонов электропоездов внутри состава; не прикрученные проволокой к фиксирующему кронштейну рукоятки расцепных рычагов грузовых вагонов, находящихся под общим грузом; о) повреждение или отсутствие ограничителей у автосцепок пассажирских вагонов, вагонов электропоездов, а также грузовых вагонов, на которых предусмотрена постановка автосцепок с ограничителями вертикальных перемещений; п) высота оси автосцепки над уровнем головок рельсов более 1080 мм у локомотивов и порожних грузовых и пассажирских вагонов, менее 980 мм у вагонов с пассажирами, менее 950 мм — у локомотивов и загруженных грузовых вагонов; р) разность по высоте между продольными осями сцепленных автосцепок более 100 мм (кроме автосцепок локомотива и первого груженого грузового вагона, у которых допускается разность 110 мм); разность между продольными осями автосцепок смежных вагонов в пассажирских поездах, курсирующих со скоростью до 120 км/ч, более 70 мм, а в поездах, курсирующих со скоростью свыше 120 км/ч, а также у вагонов электропоездов и у локомотивов между секциями — более 50 мм; между локомотивом и первым вагоном пассажирского поезда — более 100 мм. В пунктах формирования и оборота пассажирских составов, а также при ТО-З вагонов дизель- и электропоездов дополнительно контролируют ломиком-калибром износ элементов контура зацепления сцепленных автосцепок при растянутых вагонах. При этом зазоры проверяют утолщенной крестообразной частью ломика, имеющей контрольные размеры (22 ±0,1) мм и (25 ± 0,1) мм. Если ломик проходит в соответствующий зазор, то необходимо расцепить и разъединить вагоны, произвести полную проверку автосцепок шаблоном 940р и заменить негодные детали или автосцепку в сборе с механизмом. Автосцепки концевых вагонов поездов, групп вагонов, отдельно стоящих вагонов и локомотивов проверяют шаблоном 873 в следующем порядке: а) контролируют ширину зева, которая считается достаточной, если шаблон, приложенный к углу малого зуба (рис. 8.28, а), другим своим концом не проходит мимо носка большого зуба; б) проверяют длину малого зуба, которая считается нормальной, если шаблон не надевается на зуб полностью, т.е. имеется зазор (рис. 8.28, б). Проверку производят на расстоянии 80 мм вверх и вниз от продольной оси автосцепки; в) проверяют расстояние от ударной стенки зева до тяговой поверхности большого зуба, которое считается нормальным, если шаблон не входит в пространство между ними, т.е. имеется зазор (рис. 8.28, в). Проверку производят в средней части большого зуба на высоте 80 мм вверх и вниз от середины (проверка против окна для лапы замкодержателя не производится); г) контролируют толщину замка, которая считается нормальной, если вырез в шаблоне меньше этой толщины, т.е. имеется зазор (рис. 8.28, г); д) проверяют действие предохранителя от саморасцепа, для чего шаблон устанавливают перпендикулярно к ударной стенке зева автосцепки так, чтобы шаблон одним концом упирался в лапу замкодержателя, а угольником — в тяговую поверхность большого зуба (рис. 8.28, д). Предохранитель годен, если замок при нажатии на него уходит в карман головы автосцепки не более чем на 20 мм и не менее чем на 7 мм. Сохраняя такое же положение шаблона, проверяют действие механизма на удержание замка в расцепленном состоянии до разведения вагонов, для чего поворачивают валик подъемника до отказа и затем отпускают его (рис. 8.28, е). Автосцепка годна, если замок удерживается в верхнем положении, а после прекращения нажатия шаблоном на лапу опускается под действием собственного веса в нижнее положение. Шаблоном 873 можно проверить разницу по высоте между продольными осями сцепленных автосцепок (рис. 8.28, ж). Для проверки шаблон концом (рис. 8.28, з) упирают снизу в замок автосцепки, расположенной выше. Если при этом между выступом шаблона и низом замка расположенной ниже другой автосцепки будет зазор, то разница между продольными осями автосцепок составляет менее 100 мм. Наружный осмотр Требования, указанные в настоящем разделе, относятся к осмотру, проверке и ремонту автосцепного устройства при текущем отцепочном ремонте вагонов, единой технической ревизии пассажирских вагонов (ТО-3), промывочном ремонте паровозов, текущем ремонте ТР-1 тепловозов, электровозов и вагонов дизель- и электропоездов. При наружном осмотре необходимо проверить: а) действие механизма автосцепки; б) износ тяговых и ударных поверхностей большого и малого зубьев, ширину зева корпуса, состояние рабочих поверхностей замка; в) состояние корпуса автосцепки, тягового хомута, клина тягового хомута и других деталей автосцепного устройства (наличие в них трещин и изгибов); г) состояние расцепного привода и крепление валика подъемника автосцепки; д) крепление клина тягового хомута; е) прилегание поглощающего аппарата к упорной плите и задним упорным угольникам (упору); ж) зазор между хвостовиком автосцепки и потолком ударной розетки; з) зазор между хвостовиком автосцепки и верхней кромкой окна в концевой балке; и) высоту продольной оси автосцепки пассажирских вагонов от головок рельсов; к) положение продольной оси автосцепки относительно горизонтали; л) состояние валика, болтов, пружин и крепления паровозной розетки. В случае выявления неисправности действия механизма автосцепки, а также при единой технической ревизии пассажирских вагонов механизм автосцепки разбирают, карманы корпуса осматривают, при необходимости очищают, неисправные детали заменяют исправными и после сборки проверяют действие механизма в установленном порядке. Не разрешается выпускать подвижной состав в эксплуатацию при наличии хотя бы одной из следующих неисправностей: а) автосцепка не отвечает требованиям проверки комбинированным шаблоном 940р; б) детали автосцепного устройства с трещинами; в) разница между высотами автосцепок по обоим концам вагона более 25 мм, провисание автосцепки подвижного состава более 10 мм; высота оси автосцепки пассажирских вагонов от головок рельсов более г) цепь расцепного привода длиной более или менее допустимой; цепь с незаверенными звеньями или надрывами в них; д) зазор между хвостовиком автосцепки и потолком ударной розетки менее 25 мм; зазор между хвостовиком и верхней кромкой окна в концевой балке менее 20 мм (при жесткой опоре хвостовика); е) замок автосцепки, отстоящий от наружной вертикальной кромки малого зуба более чем на 8 мм или менее чем на 1 мм; лапа замкодержателя, отстоящая от кромки замка менее чем на 16 мм (у замкодержателей, не имеющих скоса, — менее чем на 5 мм); ж) валик подъемника заедает при вращении или закреплен нетиповым способом; з) толщина перемычки хвостовика автосцепки, устанавливаемой вместо неисправной на вагон, выпускаемый из текущего отцепочного ремонта, менее 48 мм; и) поглощающий аппарат не прилегает плотно через упорную плиту к передним упорам, а также к задним упорам (для аппарата 73 ZWдопускается наличие суммарного зазора между передним упором и упорной плитой или корпусом аппарата и задним упором до 5 мм); к) упорные угольники, передние и задние упоры с ослабленными заклепками; л) планка, поддерживающая тяговый хомут, толщиной менее 14 мм, либо укрепленная болтами диаметром менее 22 мм, либо без контргаек и шплинтов на болтах (допускается крепление поддерживающей планки болтами диаметром 20 мм, но в количестве 10 шт.); м) нетиповое крепление клина (валика) тягового хомута; н) неправильно поставленные маятниковые подвески центрирующего прибора (широкими головками вниз); о) ограничительный кронштейн автосцепки с трещиной в любом месте, износом горизонтальной полки или изгибом более 5 мм; п) отсутствие предохранительного крюка у паровозной автосцепки; валик розетки, закрепленный нетиповым способом; ослабшие болты розетки; болты без шплинтов или со шплинтами, не проходящими через прорези корончатых гаек. Порядок проверки автосцепки комбинированным шаблоном 940р: Уход замка полностью в карман корпуса указывает на неправильное действие предохранителя замка. Если предохранитель действует правильно (верхнее его плечо упирается в противовес замкодержателя при нажатии на лапу ребром комбинированного шаблона), то замок должен уходить от кромки малого зуба автосцепки не менее чем на 7 мм и не более чем на 18 мм (измеряют в верхней части замка); б) проверка действия механизма на удержание замка в расцепленном положении. Шаблон прикладывают, как показано на рис. 8.29, б. Затем поворотом до отказа валика подъемника уводят замок внутрь полости кармана и освобождают валик, продолжая удерживать шаблон в зеве автосцепки. Если замок опускается обратно вниз, значит, механизм неисправен; в) выявление возможности преждевременного включения предохранителя замка при сцеплении автосцепок. Шаблон устанавливают так, чтобы его откидная скоба стороной с вырезом 35 мм нажимала на лапу замкодержателя, а лист шаблона касался большого зуба (рис. 8.29, в). Автосцепка считается годной, если при нажатии на замок он беспрепятственно уходит в карман на весь свой ход; г) проверка толщины замыкающей части замка. Прикладывают шаблон, как показано на рис. 8.30, а. Если шаблон одновременно прилегает к боковым сторонам малого зуба и замка, значит замок не годен (тонок); |

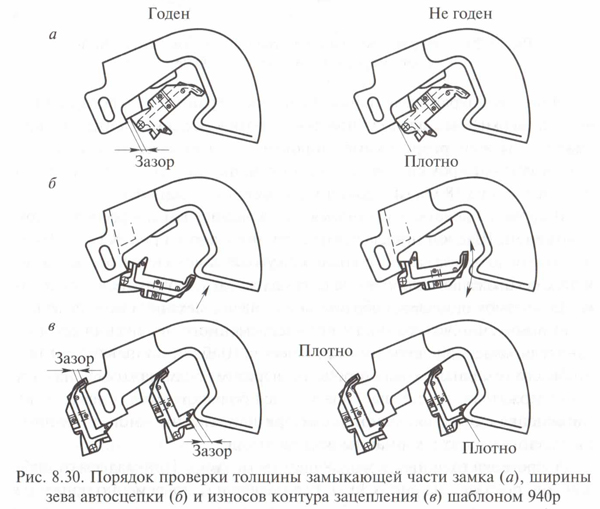

д) проверка ширины зева автосцепки (без замка). Шаблон прикладывают одним концом к углу малого зуба (рис. 8.30, б), а другим подводят к носку большого зуба. Если шаблон проходит мимо носка большого зуба в зев, то корпус автосцепки негоден. Проверка производится по всей высоте носка большого зуба;

е) проверка износа малого зуба. Шаблон прикладывают, как показано на рис.8.30, в. Если шаблон соприкасается с боковой стенкой малого зуба, то автосцепка негодна. Проверку выполняют на расстоянии 80 мм вверх и вниз от продольной оси корпуса;

ж) проверка износа тяговой поверхности большого зуба и ударной поверхности зева. Шаблон устанавливают, как показано на рис. 8.30, в. Если шаблон входит в зев, то автосцепка негодна. Проверку выполняют в средней части большого зуба по высоте на 80 мм вверх и вниз от середины (проверка большого зуба против окна для лапы замкодержателя не производится).