Назначение, типы и устройство поглощающих аппаратов

Купить поглощающие аппараты различных типов

В настоящее время на вагоны устанавливают поглощающие аппараты различных типов в зависимости от назначения вагонов. Каждый поглощающий аппарат, независимо от его конструкции, характеризуется следующими показателями:

• рабочим ходом подвижных частей аппарата, выходящих за пределы его корпуса;

• энергоемкостью, т.е. количеством поглощаемой энергии при полном ходе при усилии 2 МН (200 тс);

• усилием начального сопротивления.

Помимо этих основных показателей, существуют и дополнительные, в зависимости от конструкции аппарата, например, стабильность работы, период приработки, масса аппарата, срок службы и т.д.

На основе анализа условий эксплуатации, показавшего значительные различия требований в зависимости от рода перевозимых грузов, был разработан типоразмерный ряд поглощающих аппаратов автосцепного устройства грузовых вагонов (табл. 8.2).

Таблица 8.2

Типоразмерный ряд поглощающих аппаратов

|

Наименование показателя |

Т-1 |

Т-2 |

Т-3 |

Т-4 |

|

Номинальная энергоемкость, кДж, не менее |

60—80 |

100—120 |

140—160 |

200—400 |

|

Максимальная энергоемкость, кДж, не менее |

80—110 |

30—160 |

190—220 |

400—800 |

|

Ход аппарата |

70—120 |

90—120 |

120 |

250—500 |

|

Рекомендуемые типы вагонов |

Полувагоны, платформы, крытые для грузов общего назначения, маршрутные поезда |

Цистерны, крытые для ценных и экологически опасных грузов |

Газовые и химические цистерны для особо опасных грузов |

Специализированные вагоны |

К классам Т1 и Т2 относятся пружинно-фрикционные аппараты, в которых поглощение энергии удара происходит преимущественно за счет трения на рабочих поверхностях. Характеристики, отвечающие требованиям классов ТЗ и Т4, могут быть реализованы только в конструкции гидравлических или эластомерных поглощающих аппаратов.

В конце 90-х гг. XX в. отечественными заводами были разработаны эластомериые поглощающие аппараты, удовлетворяющие техническим требованиям МПС России и превосходящие по своим показателям зарубежные аналоги. ОАО «ВНИИЖТ» совместно со специалистами авиационной промышленности и заводом «Авиаагрегат» (г. Самара) создан аппарат АПЭ-120-И, ГУП «Урал вагон завод» — аппарат АПЭ-95-УВЗ, ОАО «БМЗ-Вагон» — аппарат ЭПА-120. Одновременно испытывается и аппарат 73 ZW12M, разработанный фирмой «КАМАКС» (Польша), серийное производство которого предусматривается на совместном российско-польском предприятии «ЛЛМЗ-КАМАКС».

В 1997 г. ГУП «Уралвагонзавод» совместно с ОАО «ВНИИЖТ» начал работы по созданию собственной конструкции эластомерного поглощающего аппарата автосцепного устройства грузовых вагонов.

Характеристики эксплуатируемых и намечаемых к серийному производству аппаратов приведены в табл. 8.3. Для фрикционных аппаратов значения энергоемкости и безопасной скорости соударения вагонов определены при среднем значении максимальной силы 2 МН.

Таблица 8.3

Основные показатели эксплуатируемых и опытных поглощающих аппаратов

|

Тип аппарата |

Конструктивный ход, мм |

Энергоемкость при соударении вагонов массой 100 т, кДж |

Скорость соударения вагонов массой 100 т, км/ч |

Статическая сила закрытия. МН |

|

Ш-1-ТМ |

70 |

20 |

6,0 |

Не нормируется |

|

Ш-2-В |

90 |

46 |

7,9 |

Не нормируется |

|

Ш-6-ТО-4 |

120 |

60 |

9,0 |

Не нормируется |

|

Г1МК-110-K-23 |

ПО |

60 |

9,7 |

Не нормируется |

|

73ZVV |

90 |

110 |

10.0 |

0,85 |

|

73ZW12M |

120 |

135 |

12,0 |

1,85 |

|

ЛПЭ-120-И |

120 |

160 |

14,0 |

1,7 |

|

АГ1Э-120 |

120 |

140 |

13.0 |

1,8 |

|

АПЭ-95-УВЗ |

95 |

130 |

10.0 |

1,15 |

Возможность широкого применения недорогих аппаратов для поездных условий эксплуатации обусловлена маршрутизацией перевозок с применением поездов постоянного формирования.

Для грузов высокой стоимости и чувствительных к динамическим нагрузкам целесообразно обеспечить более надежную защиту вагона от действия продольных сил и ускорений. Однако это возможно только при условии узкой специализации такого подвижного состава, введения специального тарифа и организации транспортных структур, которые будут арендаторами или собственниками вагонов. Выбор поглащаюшего аппарата для вагонов, предназначенных для перевозки опасных грузов, осуществляется с учетом их воздействия на окружающую среду.

Показатели наиболее перспективных на сегодняшний день аппаратов приведены в табл. 8.4.

Таблица 8.4

Показатели перспективных поглощающих аппаратов

|

Тип аппарата |

Ход аппарата, |

Скорость соударения, км/ч |

Энергоемкость, кДж |

|

73 ZW |

90 |

10,0 |

110 |

|

Модель 120 |

120 |

11,0 |

135 |

|

ЛПЭ-120-И |

120 |

13,5 |

157 |

|

АПЭ-95-УВЗ |

95 |

10.0 |

110 |

|

ЭПА-120 |

120 |

12.0 |

145 |

Пружинно-фрикционные аппараты автосцепки получили наибольшее распространение в вагонах из-за простоты и возможности их проектирования с удовлетворительными параметрами. Основная часть подвижного состава российских железных дорог оснащена пружинно-фрикционными поглощаюшими аппаратами шестигранного типа — аппаратами Ш-1-ТМ, которыми оборудовались четырехосные грузовые вагоны постройки до 1979 г., а затем преимущественно аппаратами Ш-2-В. Восьмиосные вагоны оснащались аппаратами типа Ш-2-Т и Ш-4-Т, имеющими отличие в габаритных размерах (Ш — шестигранный, Т — термически обработанный, М — модернизированный, В — взаимозаменяемый). Эти аппараты сходны между собой по конструкции и различаются в основном такими параметрами, как энергоемкость, ход, первоначальная и конечная сила сжатия.

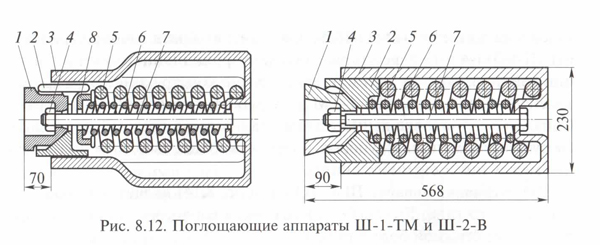

Поглощающий аппарат Ш-1-ТМ и Ш-2-В (рис. 8.12) состоит из корпуса 3 с шестигранной горловиной, в котором размещены нажимной конус 1, три клина 2 и нажимная шайба 5. Между днищем корпуса 3 и шайбой 5 размещены пружины б (наружная) и 7 (внутренняя) подпорного комплекта. Стяжной болт 8 с гайкой 4 служит для удержания деталей в собранном аппарате и создания начальной затяжки пружин. Ход аппарата 70 мм, энергоемкость 50 кДж.

Поглощающие аппараты Ш-2-В и Ш-2-Т имеют конструкцию, как и аппарат Ш-1-ТМ, однако в целях увеличения хода аппарата они не имеют нажимной шайбы, и усилие от конуса передается непосредственно на пружины. Аппарат Ш-2-Т имеет габаритные размеры, отличающиеся от размеров аппаратов Ш-1-Т и Ш-2-В, и предназначен для постановки на 8-осные вагоны. Указанные выше аппараты по своей энергии относятся к классу «ТО» стандарта. Аппараты класса «ТО» могут использоваться только как запчасти или на вагонах ограниченного применения по согласованию с ОАО «РЖД».

Для того, чтобы клинья при перемещении не перекашивались и не смещались в сторону, они сделаны в форме угла, а горловина корпуса аппарата выполнена шестигранной формы, т.е. клинья перемещаются по направляющим. Для облегчения восстановления аппарата грани горловины корпуса выполнены с уклоном 2° в наружную сторону.

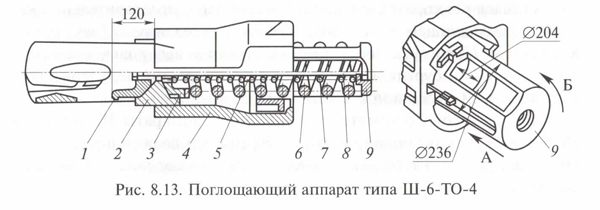

Пружинно-фрикционный аппарат типа Ш-6-ТО-4 для грузового четырехосного подвижного состава состоит из корпуса 4 (рис. 8.13), выполненного за одно целое с тяговым хомутом, отъемного днища 9, нажимного конуса 1, трех фрикционных клиньев 2, опорной шайбы 3, наружной пружины 6, двух внутренних пружин 7, между которыми установлена промежуточная шайба 5, и стяжного болта с гайкой 8.

Аппарат Ш-6-ТО-4 имеет шестигранную схему фрикционного узла и принцип действия по типу рассмотренных выше конструкций. Он взаимозаменяем с аппаратами Ш-1-TM и Ш-2-В по установочным размерам. Однако при установке данного аппарата в вагоны прежней постройки требуется модернизация упоров, обеспечивающих свободное размещение между ними съемного днища.

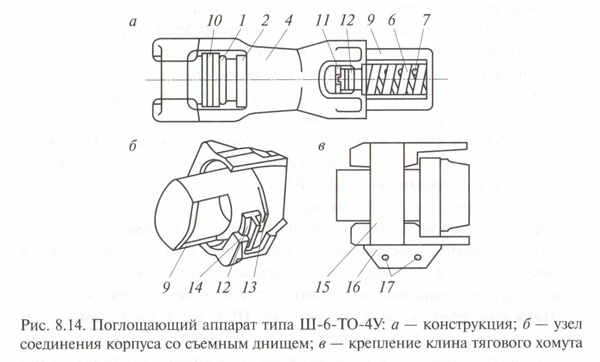

Поглощающий аппарат Ш-6-ТО-4У (рис. 8.14) является вариантом предыдущего типа. Его особенностью является то, что в конструкции отсутствует стяжной болт с гайкой.

Состоит из корпуса 4, изготовленного совместно с хомутовой частью, упорной плиты 10, конуса 1, фрикционных клиньев 2, размешенных в горловине корпуса аппарата, пружин 6 и 7, предварительно сжатых съемным днищем 9. В сжатом состоянии через вырез 11 закладываются сухари 12, которые после снятия монтажной нагрузки посредством заплечиков 13 и буртиков 14 корпуса фиксируют днище, удерживающее все детали в собранном состоянии аппарата.

Клин 15 тягового хомута, соединяющий аппараты Ш-6-ТО-4 и Ш-6-ТО-4У с автосцепкой, не имеет буртиков и должен опираться на специальную планку 16, через которую пропускают поддерживающие болты 17.

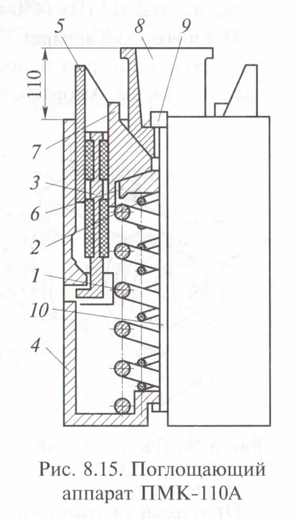

Поглощающие аппараты ПМК-110А, ПМК-110К-23

Поглощающий аппарат ПМК-110А, ПМК-110К-23 (рис. 8.15) состоит из корпуса 4, в котором размещены наружная 1, внутренняя 2 пружины. На пружины опирается опорная пластина 6, нажимной конус 8 опирается на два фрикционных клина 7. Между клиньями и корпусом аппарата расположены неподвижные пластины 3 с металлокерамичсскими элементами, входящие своими выступами в отверстия корпуса, и подвижные пластины 5, опирающиеся на опорную пластину 6. Стяжной болт 10 с гайкой 9. Ход аппарата 110 мм, энергоемкость 75 кДж.

Аппарат ПМК-110К-23 отличается от аппарата ПМК-110А только маркой металлокерамических элементов.

Работает аппарат следующим образом. При действии на автосцепку сжимающего усилия ее хвостовик через упорную плиту давит на нажимной конус аппарата, а при растягивающем усилии тяговый хомут давит на основание конуса; аппарат начинает сжиматься. Конус, перемещаясь внутрь корпуса, нажимает на клинья. Клинья прижимаются к неподвижным пластинам, и возникает трение, в результате чего происходит поглощение энергии. Когда упорная плита доходит до подвижных пластин, последние начинают перемешаться вместе с конусом, создавая дополнительное трение. Сопротивление аппарата возрастает, поглощаемая энергия увеличивается. После прекращения нажатия под воздействием пружин детали аппарата возвращаются в исходное положение, причем сила отдачи за счет трения меньше силы отдачи сжатых пружин.

При постановке аппарата на подвижной состав разрешается только применение упорных плит, не имеющих скоса со стороны контакта с аппаратом.

Поглощающие аппараты ПМК-110А и ПМК-110К-23 относятся к классу Т1.

Для вагонов, требующих повышенной защиты, применяются эластомерные поглощающие аппараты. Действие аппаратов основано на перетекании эластомера в зазор между поршнем и цилиндром, который составляет десятые доли миллиметра. Это приводит к увеличению энергоемкости аппарата по сравнению с пружинно -фрикционными системами. Внутри корпуса аппарата при соударении возникает высокое давление до 450 МПа (4500 кгс/см2).

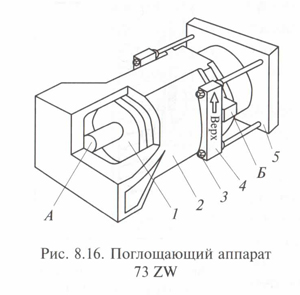

Поглощающие аппараты 73 ZW

Поглощающий аппарат 73 ZW (рис. 8.16) относится к категории амортизаторов, в которых используют в качестве рабочей среды силиконовые эластомеры. Амортизатор 1 расположен в корпусе 2 аппарата. Шток А упирается в днище корпуса аппарата, а основание — в упорную плиту 5. Плита удерживается четырьмя закрепленными на ней болтами с гайками 3 и шплинтами с помощью

двух монтажных планок 4. Аппарат имеет ход 90 мм, энергоемкость 130 кДж. Он предназначен для установки, в первую очередь, на вагоны, перевозящие опасные грузы и имеющие расстояние от упора головы автосцепки до переднего упора не менее 110 мм, что соответствует ходу аппарата.

От усилия сжатия сжимается амортизатор, и его шток входит, сжимая рабочий материал (эластомер). При ударной нагрузке поглощение энергии происходит за счет перетекания эластомера через калиброванный зазор между корпусом амортизатора и поршнем, установленным на штоке.

При частичной разборке аппарат устанавливают вертикально на упорную плиту, отвертывают гайки болтов плиты, после чего снимают корпус аппарата. Сборку аппарата производят в обратном порядке. Полную разборку аппарата выполняют на специализированных предприятиях. Для облегчения постановки на вагон аппарат сжимают и между монтажными планками 5 и приливами Б корпуса ставят дистанционные вкладыши высотой 18 мм и диаметром 16—20 мм.

Поглощающий аппарат 73 ZW относится к классу Т2.

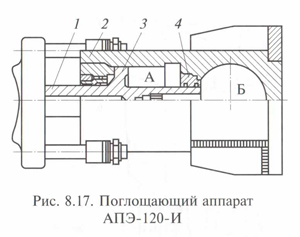

Поглощающие аппараты АПЭ- 120-И

Поглощающий аппарат АПЭ- 120-И (рис. 8.17) также относится к эластомерным системам. Он состоит из корпуса 2, внутри которого находится поршень 3 со штоком 1, проходящим через уплотнительную буксу 4. Камеры А и Б корпуса заполнены эластомером.

Корпус соединяется с упорной плитой с помощью болтов с гайками. Между гайками и приливом корпуса ставятся полукольца, предназначенные для

сжатия аппарата с целью облегчения постановки аппарата на вагон. При действии сжимающей нагрузки в камере А происходит динамическое дросселирование за счет перетекания в калиброванный зазор между корпусом 2 и штоком-поршнем 1 силиконовой композиции, в результате чего происходит рассеивание кинетической энергии удара. В камере А также происходит частичное сжатие силиконовой композиции в связи с уменьшением объема камеры за счет разницы диаметров двух концов штока- поршня. В камере происходит основное сжатие композиции, и величина статической нагрузки на аппарат определяется, в основном, давлением в этой камере. После прекращения действия нагрузки подвижные детали аппарата возвращаются в

исходное положение. В теле поршня имеются обратные клапаны для уменьшения сопротивления перетеканию эластомерного материала при обратном ходе.

Поглощающий аппарат АПЭ-120-И относится к классу ТЗ. При ходе 120 мм его энергоемкость 160 кДж; аппарат устанавливается на вагоны, перевозящие особоопасные грузы.

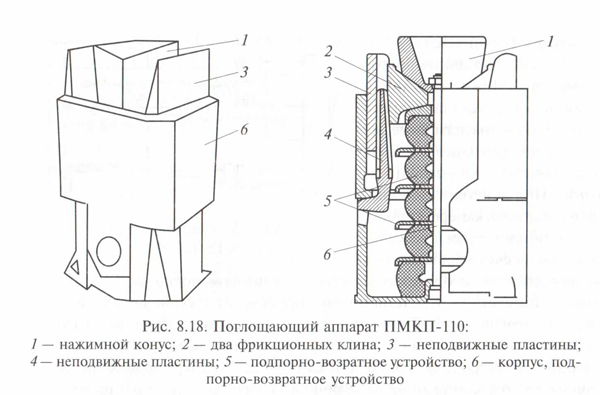

Инженерами научно-производственного предприятия «Дипром», основанного на базе Брянского государственного университета (БГУ), а также специалистами Бежицкого сталелитейного завода и УК «Грузовые вагоны» создан поглощающий аппарат ПМКП-ПО класса Т1. Это новый высокоэффективный амортизатор удара, предназначенный для защиты грузовых вагонов широкого назначения от продольных нагрузок.

Поглощающие аппараты ПМКП-110

Поглощающий аппарат ПМКП-110 (рис. 8.18) разработан на базе серийно выпускаемого поглощающего аппарата ПМК-110К-23. Применение полимерных блоков повышает полноту и энергоемкость силовых характеристик амортизатора. Достигается это за счет повышения жесткости подпорного комплекта, что позволяет уменьшить управляющие углы клиновой системы и, соответственно, стабилизировать трение на вспомогательных поверхностях. В сочетании с демпфирующими свойствами полимеров устраняются фрикционные автоколебания.

Аппарат ПМКП-110 прошел установленный курс ресурсных испытаний и принят Межведомственной комиссией ОАО «РЖД». Конструкция аппарата ПМКП-110 защищена патентам РФ № 2128301.

Поглощающий аппарат ПМКП-110 обладает следующими конкурентными преимуществами:

- эксплуатация, не требующая предварительной приработки для получения нормативной энергоемкости, благодаря чему аппарат надежно защищает вагон от повреждений уже при первых ударах (первый в мире фрикционный поглощающий аппарат такого типа); большая энергоемкость и надежность по сравнению с предшествующими моделями;

- износостойкие металлокерамические элементы на основных поверхностях трения, значительно стабилизирующие работу;

- более эффективная сохранность перевозимых грузов, повышенная безопасность движения, увеличение межремонтного пробега и уменьшение стоимости ремонта вагона;

- возможность установки на вагоны любой грузоподъемности, перевозящие неопасные грузы;

- эксплуатация без технического обслуживания (нормативный безремонтный срок службы составляет 16 лет).

Техническая характеристика аппарата ПМКП-110

- Конструктивный ход, мм 100

- Масса, кг 145

- Номинальная энергоемкость, кДж, не менее 70

- Максимальная энергоемкость. кДж 90—100

- Рабочий температурный диапазон, °C -60…+50

- Габаритные размеры, мм 570 х 320 х 230

- (соответствуют размерам заменяемых аппаратов Ш-2Т. Ш-1-ТМ, ПМК-110K-23 и других, не затрудняют установку и ремонт).

Согласно отраслевому стандарту поглощающие аппараты подразделяются на 4 класса (Т0, Т1, Т2, Т3):

|

Тип аппарата |

Производитель |

Класс аппарата |

Номинальная энергоемкость при силе 2МН, кДж |

Ход, мм |

Длина розетки, мм |

Расстояние от упора головы автосцепки до грани розетки, мм |

Масса, кг |

|

Ш-1-ТМ |

Т0 Исключительные случаи (при следовании в ремонт) |

20 |

70 |

185 |

70-90 |

130 |

|

|

Ш-2-Т |

60 |

110 |

95 |

110-130 |

144 |

||

|

Ш-2-В |

ФГУП «ПО УВЗ», ОАО «БСЗ», ОАО «БМЗ», ОАО «Камаз-Металлургия» |

50 |

90 |

130 |

120-140 |

134 |

|

|

ПМК-110А, ПМК-110-К-23 |

ОАО «БСЗ», ОАО «БМЗ» |

65 |

110 |

158 |

|||

|

Ш-6-ТО-4у |

ФГУП «ПО УВЗ» |

65 |

120 |

307 |

|||

|

РТ-120 |

ООО «Вагонмаш» |

Т1 Не опасные грузы (платформы, полувагоны, крытые и др.) |

70 |

120 |

120 |

||

|

ПМКП-110 |

ОАО «БСЗ» |

70 |

120 |

150 |

|||

|

АПМ-120-Т1 |

ОАО «АЗОВМАШ» |

70 |

120 |

132 |

|||

|

73ZWу |

ООО «ЛЛМЗ-КАМАХ» |

Т2 Опасные грузы (нефть, нефтепродукты, хим. вещества) |

110 |

90 |

130 |

120-140 |

214 |

|

АПЭ-95-УВЗ |

ФГУП «ПО УВЗ» |

108 |

95 |

170 |

|||

|

АПЭ-90-А |

ОАО «АВИА АГРЕГАТ» |

100 |

90 |

160 |

|||

|

73ZW12 |

ООО «ЛЛМЗ-КАМАХ» |

Т3 Опасные грузы (сжиженные газы, ядовитые вещества) |

140 |

120 |

130 |

120-140 |

200 |

|

АПЭ-120-И |

ОАО «АВИА АГРЕГАТ» |

157 |

120 |

155 |

При деповском ремонте допускается устанавливать поглощающие аппараты Т0 на все рода вагонов, кроме цистерн (Применимо для грузовых вагонов, построенных до 2013 года).

Согласно Приказу №159 от 17.06.2016 г. МИНТРАНСа РОССИИ "О принятии к руководству и исполнению итогов шестьдесят четвертого заседания Совета по железнодорожному транспорту государств-участников Содружества":

"..."2.1 Все грузовые вагоны независимо от года постройки после выполнения деповского ремонта должны быть укомплектованы поглощающими аппаратами класса не ниже, чем до выполнения указанного вида ремонта.

2.2 С 1 января 2017 г. все грузовые вагоны, построенные после 2013 года, при деповском ремонте должны быть укомплектованы поглощающими аппаратами в соответствии с требованиями конструкторской документации на эти вагоны, при этом грузовые вагоны, не предназначенные для перевозки опасных грузов, должны быть укомплектованы поглощающими аппаратами класса не ниже Т1, а вагоны-цистерны, предназначенные для перевозки опасных грузов, - поглощающими аппаратами класса не ниже Т2. "

При капитальном ремонте:

– на вагоны, не перевозящие опасные грузы, устанавливаются поглощающие аппараты не ниже класса Т1 ОСТ 32.175-2001.

– на вагоны, перевозящие опасные грузы классов 3, 4, 5, 8, 9 (нефтепродукты, химические вещества) ГОСТ 19433-88, устанавливаются поглощающие аппараты не ниже класса Т2 ОСТ 32.175-2001.

– на вагоны, перевозящие опасные грузы классов 1, 2, 6, 7 (сжиженные газы, ядовитые вещества) ГОСТ 19433-88, устанавливаются поглощающие аппараты не ниже класса Т3 ОСТ 32.175-2001.

Сроки гарантии заводов-изготовителей на поглощающие аппараты:

|

№ п/п |

Наименование детали |

Срок гарантии |

Нормативный документ |

|

1 |

Поглощающие аппараты |

||

|

1.1 |

АПЭ-95-УВЗ |

8 лет |

ТУ 3183-058-07518941-2000 (ОАО «НПК «Уралвагонзавод») |

|

1.2 |

АПЭ-120-И |

8 лет |

ТУ 3183-001-07512714-2002 (ОАО «Авиаагрегат») |

|

1.3 |

АПЭ-90-А |

8 лет |

ТУ 3183-001-07512738-2004 (ОАО «Авиаагрегат») |

|

1.4 |

ПМКП-110 |

8 лет |

ТУ 3183.002.02068031-2004 (ООО «НПП Дипром») |

|

1.5 |

РТ-120 |

8 лет |

ТУ 3183-001-11652562-04 (ООО «Вагонмаш») |

|

1.6 |

73ZW |

4 года |

ТУ 0136-002-11010050-96 (ООО «ЛЛМЗ-КАМАХ») |

|

1.7 |

73ZWy |

8 лет (4 года для выпуска до 2010г.) |

ТУ 0136-002-11010050-96 (ООО «ЛЛМЗ-КАМАХ») |

|

1.8 |

73ZWy2 |

8 лет (4 года для выпуска до 2010г.) |

ТУ 0136-004-11010010-2003 (ООО «ЛЛМЗ-КАМАХ») |

Поглощающие аппараты автосцепки предназначены для уменьшения продольных растягивающих и сжимающих сил в поезде за счет преобразования кинетической энергии соударяющихся вагонов в работу сил трения и потенциальную энергию деформации упругих элементов аппарата.

В автосцепке применяются следующие основные типы поглощающих аппаратов:

– пружинные;

– пружинно-фрикционные;

– резинометаллические;

– резино-фрикционные;

– гидравлические;

– газовые;

– гидрогазовые;

– гидрофрикционные;

– эластомерные.

Согласно ГОСТ 32913-2014 "Аппараты поглощающие сцепных и автосцепных устройств железнодорожного подвижного состава. Технические требования и правила приемки":

По способу поглощения энергии удара поглощающие аппараты делятся на фрикционные, гидравлические, эластомерные, аппараты из упругих элементов и комбинированные, использующие сочетание нескольких способов поглощения энергии.

Во фрикционных поглощающих аппаратах большая часть энергии поглощается за счет сухого трения на рабочих поверхностях фрикционного узла, в гидравлических - за счет дросселирования жидкости через калиброванное отверстие, в эластомерных - за счет продавливания высоковязкого эластомерного материала через калиброванный щелевой зазор или отверстие, а также его объемного сжатия, в аппаратах из упругих элементов - за счет упругой деформации полимерных упругих элементов.

Пружинные аппараты устанавливаются лишь в буферах и межвагонных амортизаторах пассажирских вагонов с упругими переходными торцевыми площадками.

В автосцепках грузовых вагонов наибольшее распространение получили пружинно-фрикционные аппараты с простыми в исполнении упорами, имеющими удовлетворительные параметры (энергоемкость, полный ход аппарата, сила сопротивления при сжатии, сила начальной затяжки, коэффициент необратимого поглощения энергии удара, статическая сила закрытия аппарата). Для грузовых вагонов разработаны пружинно-фрикционные поглощающие аппараты нескольких типов (см. таблицу).