Автосцепное устройство

Ударно-тяговые приборы предназначены для сцепления вагонов между собой и с локомотивом, удержания их на определенном расстоянии друг от друга, восприятия, передачи и смягчения действия растягивающих (тяговых) и сжимающих (ударных) усилий, возникающих во время движения в поезде и при маневрах.

От конструкции и исправного состояния ударно-тяговых приборов во многом зависят надежность вагонов в эксплуатации и безопасность движения поездов. Поэтому к этим приборам предъявляется целый ряд требований, основными из которых являются автоматическое сцепление и расцепление подвижного состава, свободный проход сцепов по кривым участкам пути минимального радиуса и горбам сортировочных горок, плавное движение при трогании поезда с места и торможении в пути следования и др.

8.1.1. Расположение автосцепного устройства на вагоне

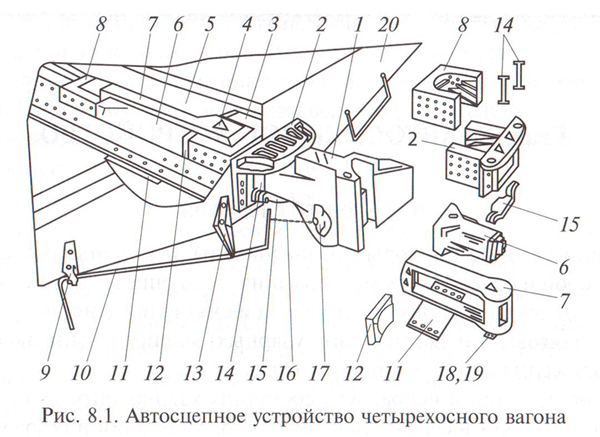

В автосцепное устройство (рис. 8.1) входит: 1 — корпус автосцепки с деталями механизма; 2 — ударная розетка; 3,8— передний и задний упоры; 4 — клин тягового хомута; 5 — хребтовая балка; 6 — поглощающий аппарат; 7 — тяговый хомут; 9 — кронштейн фиксирующий (полочка); 10— расцепной привод; 11 -поддерживающая планка; 12— упорная плита; 13— поддерживающий кронштейн; 14— маятниковые подвески; 15— центрирующая балочка; 16 — цепь расцепного привода; 17— валик подъемника; 18, 19— поддерживающие болты.

Основные части автосценного устройства размещаются в консольной части хребтовой балки 5 рамы кузова вагона (рис. 8.1). Корпус 1 автосцепки с деталями механизма установлен в окно ударной розетки 2 и своим хвостовиком соединен с тяговым хомутом 7 при помощи клина 4, который вставляется снизу и опирается на два болта 18, закрепленных запорными шайбами и гайками.

Расцепной привод укреплен на концевой балке 20 рамы, служит для расцепления автосцепок и состоит из двуплечего рычага; кронштейна с полочкой 9 у поддерживающею кронштейна 13; цепи 16 для соединения рычага 10 с приводом механизма автосцепки.

Поддерживающий кронштейн поддерживает расцепной рычаг, стержень которого проходит через отверстие в самом кронштейне, и крепится на вагоне двумя болтами.

Фиксирующий кронштейн с полочкой удерживает расцепной рычаг в положении автосцепки «на буфер». В нормальном ее положении плоская часть расцепного рычага находится в прямоугольном пазу отверстия.

Цепь расцепного привода состоит из регулировочного болта с гайкой, круглого звена, удлиненного звена для соединения его с валиком подъемника автосцепки и промежуточных звеньев. Допускается регулировка длины цепи с помощью регулировочного болта или изменением числа звеньев. Звенья изготовляют из прутка круглого сечения диаметром 7—9 мм. Длина цепи 480 ± 10 мм без учета длины регулировочного болта.

Ударно-центрирующий прибор возвращает автосцепку после бокового отклонения в центральное положение. Он состоит из ударной розетки, прикрепленной в средней части к концевой балке рамы; центрирующей балочки, на которую опирается корпус автосцепки; двух маятниковых подвесок; окна, куда входит хвостовик автосцепки.

Ударная розетка предназначена для усиления концевой балки рамы вагона или локомотива и восприятия в некоторых случаях части удара непосредственно от автосцепки наряду с поглощающим аппаратом.

Ударная розетка грузовых вагонов выпуска до 1979 г. имеет длину выступающей части розетки 185 мм, что позволяет использовать поглощающие аппараты с ходом до 70 мм.

Ударная розетка вагонов выпуска после 1979 г. имеет длину выступающей части от концевой балки вагона 130 мм и позволяет использовать поглощающие аппараты с ходом до 120 мм. Для обеспечения необходимой прочности ударная розетка усилена.

Упряжное устройство (см. рис. 8.1) включает в себя тяговый хомут 7; клин 4; упорную плиту 12; два болта 18 с планкой 19, запорными шайбами и шплинтом. Внутри тягового хомута 7 находится поглощающий аппарат 6, который размещается между задними упорами 8 и упорной плитой 12, взаимодействующей с передними упорами 3. Задние упоры 8 объединены между собой перемычкой и укреплены к вертикальным стенкам хребтовой балки 5 рамы. Передние упоры 3 объединены между собой посредством ударной розетки 2 и также жестко укреплены к вертикальным стенкам хребтовой балки 5. Упряжное устройство предохраняется от падения поддерживающей планкой 11, укрепленной снизу к горизонтальным полкам хребтовой балки 5 восемью болтами.

Тяговый хомут состоит из головной и задней опорной частей, которые соединены между собой верхней и нижней тяговыми полосами шириной 160 мм.

В головной части тяговые полосы уширены, и в них имеются отверстия для клина тягового хомута. Кроме того, полосы этой части связаны соединительными планками, в проеме между которыми размещается хвостовик автосцепки.

Внизу головной части находятся приливы (ушки) с отверстиями для болтов, поддерживающих клин. Правое ушко имеет буртик с козырьком. При постановке болтов их головки заходят за этот козырек, который в случае утери гаек препятствует выпадению болтов. Задняя опорная часть тягового хомута передает нагрузку на основание поглощающего аппарата. Опорная площадка имеет усиливающие ребра, связывающие ее с наружной стенкой 3. Тяговой хомут и его клин передают продольное растягивающее усилие от автосцепка на поглощающий аппарат.

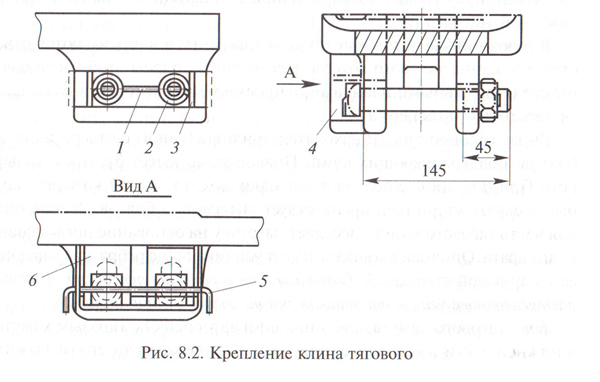

Клин тягового хомута, соединяющий автосцепку с тяговым хомутом, в нижней части имеет заплечики, которые удерживают его от выжимания вверх, упираясь в кромки отверстия хомута. Клин устанавливают снизу в отверстие головной части хомута и хвостовика автосцепки. Клин тягового хомута и его крепление являются очень повреждаемым местом, поэтому для обеспечения надежной работы необходимо клин закрепить типовым способом (рис. 8.2).

Под головки болтов устанавливают запорные планки 6, края которых разгибают до упора в нижнюю тяговую полосу хомута. К приливу хомута со стороны головок болтов приваривают стенки 4 и через отверстия в них пропускают проволоку 5 диаметром 5 мм. Концы проволоки загибают под углом не менее 90°. Под гайки 2 устанавливают запорную пластину 3, гайки затягивают, закрепляют проволоку 1 длиной 120 мм, диаметром 4 мм и края пластины 3 загибают на грани гаек.

Упорная плита имеет в средней части гнездо с цилиндрической опорной поверхностью для хвостовика автосцепки. Упорная плита устанавливается в переднюю часть отверстия тягового хомута и прижимается к передним упорам.

Сжимающее усилие передается на раму вагона через задние упоры, а при полном сжатии поглощающего аппарата — через ударную розетку. Некоторые вагоны с укороченной консольной частью рамы имеют задние упоры с надпятниковой отливкой, а передние — заодно с ударной розеткой имеют отверстия для маятниковых подвесок. Упоры и ударную розетку приклепывают к балкам рамы вагона.

Поддерживающая планка является опорой, удерживающей автосцепное устройство в хребтовой балке. Изготовляется литьем или из листовой стали. В зависимости от размеров хребтовой балки планки бывают прямыми либо выгнутыми вверх или вниз. Планка крепится восьмью болтами М22 к нижним полкам хребтовой балки и удерживается с помощью гаек, контргаек и шплинтов.