Конструкция буксовых узлов с коническими подшипниками

В высокоскоростных поездахTGV(Франция), ICE (Германия) и Talgo (Испания), эксплуатируемых со скоростями 200-350 км/ч, используются буксовые узлы с двухрядным и коническими роликовыми подшипниками. Конические двухрядные роликовые кассетные подшипники получили широкое распространение в ходовых частях высокоскоростного подвижного состава в силу следующих достоинств:

- приспособленности к комбинированному нагружению высокого уровня, что гарантирует большие пробеги и эксплуатацию подвижного состава в пределах установленной периодичности его технического обслуживания;

- соответствия геометрических характеристик подшипников условиям высокоскоростного движения;

- компактного конструктивного исполнения;

- кассетного конструктивного принципа, обеспечивающего значительные преимущества при организации;

- экономически эффективного централизованного технического обслуживания.

Лабиринтное уплотнение буксы обеспечивается кожухами совместно с кольцами, которые устанавливаются в кольцевые канавки внутренних передней и задней крышек.

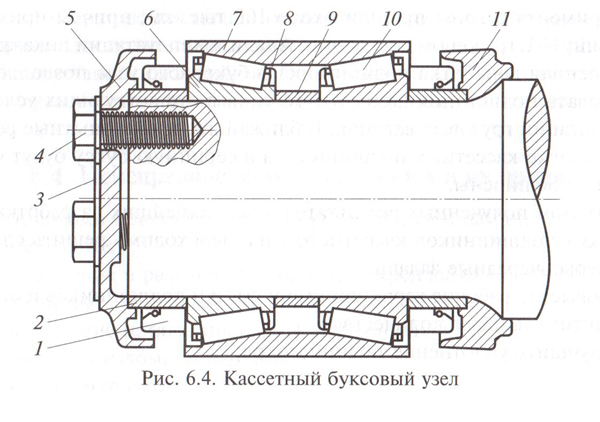

Кассетный буксовый узел (рис. 6.4) представляет собой готовую к установке конструкцию, отрегулированную на заводе-изготовителе, заправленную смазкой и снабженную внутренними уплотнениями. Он имеет меньшие размеры и массу (55кг), чем типовой буксовый узел (105 кг), а также требует в 2 раза меньшее количество смазки на заправку узла. Буксовый узел состоит из двухрядного подшипника, включающего два ряда внутренних колец 6, двух комплектов конических

роликов 10. двух сепараторов 8 и единого наружного кольца 7. выполняющего роль корпуса буксы.

Положение подшипника на шейке оси фиксируется передней 5 и задней 11 крепительными крышками, а также тремя упорными кольцами (передним 2, средним дистанционным 9 и задним). Задняя 11 крепительная крышка затягивается болтами 4, которые фиксируются от самопроизвольного отворачивания стопорной шайбой 3. Герметизация подшипника от проникновения пыли и влаги обеспечивается уплотнительными кожухами 1 (передним и задним) с упругими сальниками.

В процессе эксплуатации буксового узла с подшипниками кассетного типа были обнаружены некоторые конструктивные недостатки. Так, смазка потеряла свои рабочие свойства из-за проникновения воды в подшипник через уплотнения при наличии гарантированного зазора плавания при установке в серийный корпус буксы и возможности скапливания воды в замкнутом объеме камеры. Результатом этого стало заклинивание подшипника.

Специалисты ВПЗ. ОАО «ВНИИЖТ» и ФГУП ПО « Урал вагонзавод» доработали конструкцию уплотнения буксовых узлов. В блок подшипников был внесен ряд изменений. Пятьдесят вагонов с модернизированными буксовыми узлами продолжили опытную эксплуатацию на Северной дороге (участок Воркута—Череповец). Температура нагрева букс при эксплуатации не превысила 30 °С, хотя нормируемая допускает 60 °С.

Главное в проводимых испытаниях — получить опыт эксплуатации кассетных подшипников (нагрев букс, работа системы диагностирования и контроля, обслуживание буксовых узлов осмотрщиками вагонов). Особенно важны сведения о работе в зимних условиях. В ходе эксперимента вагоны прошли около 100 тыс. км. причем примерно половину — в груженом состоянии. Анализ эксплуатации показал, что проведенная доработка подшипника и буксового узла позволяет использовать подшипники кассетного типа в существующих условиях эксплуатации грузовых вагонов. В ближайшее время опытные работы по установке кассетных подшипников в серийную буксу будут существенно расширены.

С учетом полученных результатов при дальнейших разработках конических подшипников кассетного типа необходимо решить следующие первоочередные задачи:

- повысить рабочие характеристики смазки подшипников и определить оптимальное се количество;

- улучшить уплотнение подшипников;

- усовершенствовать полиамидный сепаратор с центрированием по роликам (в настоящее время разработан, изготовлен и испытывается в ОАО «ВН И ИЖТ» полиамидный сепаратор с центрированием по бортам).

Наряду с коническими подшипниками кассетного типа разрабатываются и цилиндрические кассетные подшипники. Более чем 45-летний отечественный опыт эксплуатации цилиндрических роликовых подшипников, прежде всего в буксах грузовых вагонов, показал хорошие эксплуатационные качества подшипников этого типа. Главные преимущества такой конструкции — более низкая температура нагрева (на 30—40 %) и повышенная долговечность (как минимум, в 1,3 раза).

Более низкая температура нагрева цилиндрических подшипников объясняется существенно меньшим коэффициентом трения, а, следовательно, и моментом трения. При равных прочих условиях энергозатраты на работу цилиндрического подшипника значительно меньше, что является неоспоримым преимуществом.

Перед разработчиками и изготовителями подшипников поставлены следующие задачи:

- стоимость изготовления кассетного подшипника должна быть равна или ниже стоимости двух стандартных цилиндрических подшипников;

- межремонтный гарантированный пробег при установке кассетного цилиндрического подшипника в серийный корпус буксы должен составлять 500тыс.км, причем ремонтировать подшипники будут в сервисных центрах.

В АО «Саратовский подшипниковый завод» ведутся работы над цилиндрическим подшипником кассетного типа габарита TBU 130 х 250 х 160 для установки в серийный буксовый узел. Сегодня уже изготовлены первые опытные образцы и начаты стендовые испытания подшипников.